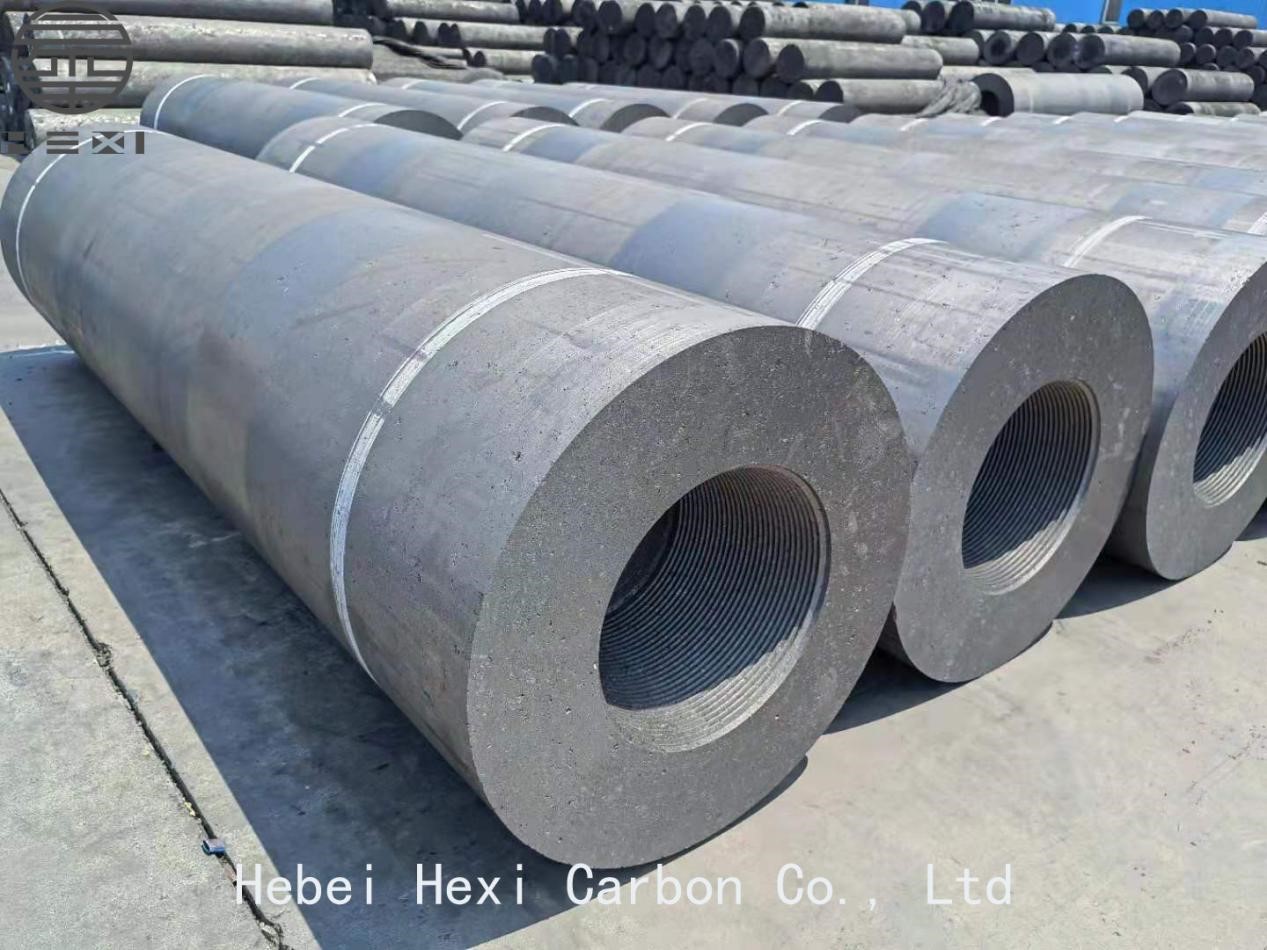

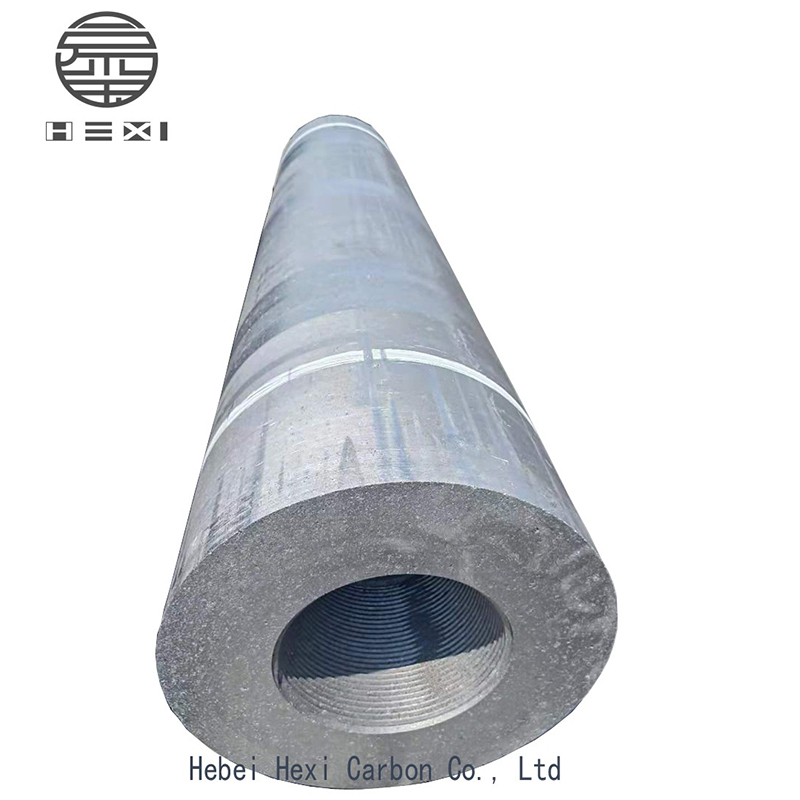

Графітовий електрод високої потужності 450 мм

Графітовий електрод HP в основному виготовлений з нафтового коксу та голчастого коксу, він здатний переносити щільність струму 18-25 А/см2. Призначений для виробництва сталі в електродугових печах великої потужності.

| Порівняльна технічна специфікація для HPГрафітовий електрод18″ | ||

| Електрод | ||

| Пункт | одиниця | Специфікація постачальника |

| Типові характеристики поляка | ||

| Номінальний діаметр | mm | 450 |

| Максимальний діаметр | mm | 460 |

| Мінімальний діаметр | mm | 454 |

| Номінальна довжина | mm | 1800-2400 |

| Максимальна довжина | mm | 1900-2500 |

| Мін. довжина | mm | 1700-2300 |

| Насипна щільність | г/см3 | 1,68-1,73 |

| поперечна міцність | МПа | ≥11,0 |

| Модуль Юнга | ГПа | ≤12,0 |

| Питомий опір | мкОм | 5,2-6,5 |

| Максимальна щільність струму | КА/см2 | 15-24 |

| Пропускна здатність по струму | A | 25000-40000 |

| (CTE) | 10-6 ℃ | ≤2,0 |

| зольність | % | ≤0,2 |

| Типові характеристики ніпеля (4TPI/3TPI) | ||

| Насипна щільність | г/см3 | 1,78-1,83 |

| поперечна міцність | МПа | ≥22,0 |

| Модуль Юнга | ГПа | ≤15,0 |

| Питомий опір | мкОм | 3,5-4,5 |

| (CTE) | 10-6 ℃ | ≤1,8 |

| зольність | % | ≤0,2 |

Спосіб зменшення витрати електродів

В останні роки в зв’язку з бурхливим розвитком електросталеплавильної промисловості Китаю, а також вимогами до енергозбереження та скорочення споживання експерти та вчені в країні та за кордоном дійшли наступних висновків про деякі ефективні підходи:

1. Антиокислювальний механізм графітового електрода, що розпилюється водою

Завдяки експериментальним дослідженням, розпилення антиокислювального розчину на поверхні електродів виявилося набагато кращим у зупинці від бокового окислення графітового електрода, а антиокислювальна здатність зросла в 6-7 разів. При застосуванні цього методу витрата електроду знизилася до 1,9-2,2 кг на виплавку тонни сталі.

2.Порожнистий електрод

В останні роки у Західній Європі та Швеції почали використовувати порожнисті електроди у виробництві печей для видобутку феросплавної руди. Порожнисті електроди циліндричної форми, як правило, порожні всередині, запечатані інертним газом. Завдяки порожнистості покращуються умови запікання та підвищується міцність електрода. Загалом, це може заощадити електроди на 30%-40%, максимум до 50%.

3. Дугова піч постійного струму

Електродугова піч постійного струму — це новий тип плавильної електродугової печі, нещодавно розроблений у світі за останні роки. Згідно з опублікованими даними за кордоном, дугова піч постійного струму є одним із найефективніших методів зменшення споживання електродів. Загалом споживання електродів можна зменшити приблизно на 40–60 %. Згідно з повідомленнями, споживання графітового електрода у великомасштабній електричній печі постійного струму надвисокої потужності було зменшено до 1,6 кг/т.

4. Технологія покриття поверхні електродів

Технологія нанесення електродного покриття є простою та ефективною технологією для зменшення споживання електрода, як правило, може зменшити споживання електрода приблизно на 20%. Зазвичай використовуваними матеріалами для покриття електродів є алюміній і різні керамічні матеріали, які мають сильну стійкість до окислення при високих температурах і можуть ефективно зменшити споживання окислення бічної поверхні електрода. Метод покриття електрода полягає в основному шляхом розпилення та шліфування, і його процес простий і легкий у використанні. Це найпоширеніший спосіб захисту електродів.

5. Просочений електрод

Занурте електроди в хімічний розчин, щоб викликати хімічну взаємодію між поверхнею електрода та агентами для підвищення стійкості електрода до високотемпературного окислення. Цей тип електродів може зменшити споживання електродів приблизно на 10%-15%.