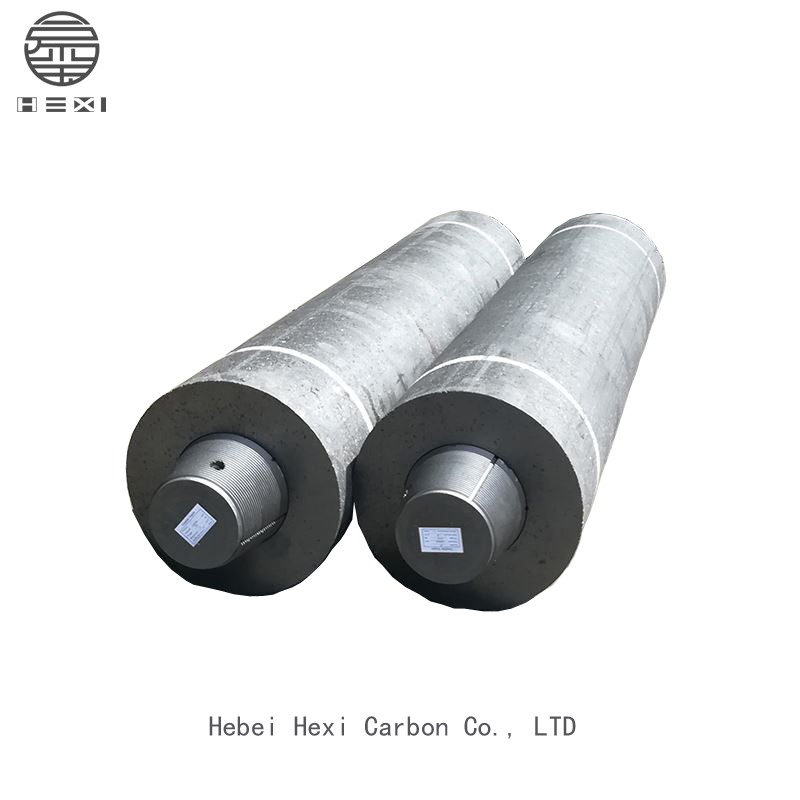

Графітовий електрод високої потужності 550 мм

Графітовий електрод HP в основному виготовлений з нафтового коксу та голчастого коксу, він здатний переносити щільність струму 18-25 А/см2. Призначений для виробництва сталі в електродугових печах великої потужності.

Сучасні методи виплавки сталі в основному включають конвертерне виплавлення сталі та виплавлення сталі в електропечах. Найбільш принципова відмінність між електропічним способом виробництва сталі та конвертерним методом полягає в тому, що електропічний метод виробництва сталі використовує електричну енергію як джерело тепла, а електродуговий спосіб виробництва сталі є найбільш поширеним.

Виробництво сталі через EAF базується на електричній дузі, що утворюється в результаті розряду між електродом і шихтою, яка перетворює електричну енергію в теплову енергію в світлі дуги та використовує пряму дію випромінювання та дуги для нагрівання та плавлення металу та шлаку для плавлення. сталі і сплави різного складу.

Типові властивості

| Порівняльна технічна специфікація для графітового електрода HP 22" | ||

| Електрод | ||

| Пункт | одиниця | Специфікація постачальника |

| Типові характеристики поляка | ||

| Номінальний діаметр | mm | 550 |

| Максимальний діаметр | mm | 562 |

| Мінімальний діаметр | mm | 556 |

| Номінальна довжина | mm | 1800-2400 |

| Максимальна довжина | mm | 1900-2500 |

| Мін. довжина | mm | 1700-2300 |

| Насипна щільність | г/см3 | 1,68-1,72 |

| поперечна міцність | МПа | ≥10,0 |

| Модуль Юнга | ГПа | ≤12,0 |

| Питомий опір | мкОм | 5,2-6,5 |

| Максимальна щільність струму | КА/см2 | 14-22 |

| Пропускна здатність по струму | A | 34000-53000 |

| (CTE) | 10-6 ℃ | ≤2,0 |

| зольність | % | ≤0,2 |

| Типові характеристики ніпеля (4TPI/3TPI) | ||

| Насипна щільність | г/см3 | 1,78-1,83 |

| поперечна міцність | МПа | ≥22,0 |

| Модуль Юнга | ГПа | ≤15,0 |

| Питомий опір | мкОм | 3.2-4.3 |

| (CTE) | 10-6 ℃ | ≤1,8 |

| зольність | % | ≤0,2 |

Склад графітового електрода

1. Нафтовий кокс чорний і пористий, основним складом є вуглець, а вміст золи дуже низький, зазвичай нижче 0,5%.

Нафтовий кокс можна розділити на два типи сирого коксу та кальцинованого коксу відповідно до температури термічної обробки. Перший містить велику кількість летючих речовин і має низьку механічну міцність. Кальцинований кокс отримують прожарюванням сирого коксу.

Нафтовий кокс можна розділити на кокс з високим вмістом сірки (з вмістом сірки понад 1,5%), кокс із середнім вмістом сірки (з вмістом сірки 0,5%-1,5%) і кокс з низьким вмістом сірки (з вмістом сірки нижче 0,5%) відповідно до рівня сірки. Графітові електроди та інші вироби зі штучного графіту, як правило, виготовляються з використанням коксу з низьким вмістом сірки.

2. Голчастий кокс - це різновид високоякісного коксу з очевидною текстурою волокон, особливо низьким коефіцієнтом теплового розширення та легкою графітизацією. Таким чином, голчастий кокс є основною сировиною для виробництва високопотужних або надпотужних графітових електродів, що відрізняються низьким питомим опором, малим коефіцієнтом теплового розширення та хорошою стійкістю до теплового удару.

3. Вугільний пек є одним з основних продуктів кам'яновугільної смоли після глибокої обробки. Це суміш кількох вуглеводнів. Як сполучний і просочувальний матеріал використовують кам'яновугільний пек. Його продуктивність має великий вплив на якість графітових електродів.